文秘助手网(www.zhijidoc.com)是全国最大文秘笔杆子学习交流网站,涵盖文库资料/文字校对/文秘论坛/文稿求助等四大板块,为广大文字工作者提供优质服务。加入会员,免费下载各类资料。作者:山娃游记

一.名词解释

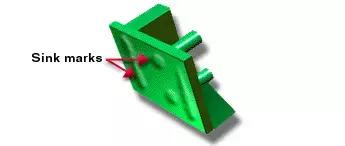

产品壁厚不均匀引起表面收缩不均匀从而产生缩痕。

图1 缩痕示意图

二. 故障分析及排除方法:

1. 成型条件控制不当。适当提高注射压力及注射速度,增加溶料的压缩密度,延长注射和保压时间,补偿熔体的收缩,增加注射缓冲量。但保压不能太高,否则会引起凸痕。如果凹陷和缩痕发生在浇口附近时,可以通过延长保压时间来解决;当塑件在壁厚处产生凹陷时,应适当延长塑件在模内的冷却时间;如果嵌件周围由于熔体局部收缩引起凹陷及缩痕,这主要是由于嵌件的温度太低造成的,应设法提高嵌件的温度;如果由于供料不足引起塑件表面凹陷,应增加供料量。此外,塑件在模内的冷却必须充分。

2. 模具缺陷。结合具体情况,适当扩大浇口及流道截面,浇口位置尽量设置在对称处,进料口应设置在塑件厚壁的部位。如果凹陷和缩痕发生在远离浇口处,一般是由于模具结构中某一部位熔料流动不畅,妨碍压力传递。对此,应适当扩大模具浇注系统的结构尺寸,最好让流道延伸到产生凹陷的部位。对于壁厚塑件,应优先采用翼式浇口。

3. 原料不符合成型要求。对于表面要求比较高的塑件,应尽量采用低收缩率的树脂,也可在原料中增加适量润滑剂。

4. 塑件形体结构设计不合理。设计塑件形体结构时,壁厚应尽量一致。若塑件的壁厚差异较大,可通过调整浇注系统的结构参数或改变壁厚分布来解决。

图2 改变壁厚减小缩痕

一起探讨、学习、交流、分享。请点击关注(大侠游记),每日更新。 |

|